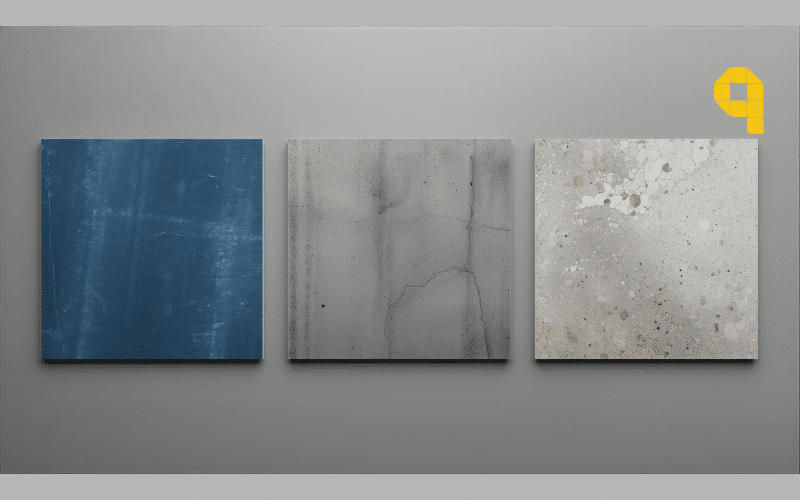

Elegir el pavimento industrial adecuado es una de las decisiones más importantes que afrontará cualquier empresa que necesite construir o renovar sus instalaciones. La elección incorrecta puede traducirse en costes de mantenimiento disparados, paradas de producción no planificadas y problemas de seguridad laboral que comprometan la operativa diaria. En el mercado español de pavimentos industriales, tres opciones dominan claramente el panorama: las resinas epoxi, los sistemas de poliuretano y el hormigón pulido. Cada uno presenta características técnicas específicas que los hacen ideales para determinadas aplicaciones industriales.

En esta guía técnica exhaustiva analizaremos en profundidad las propiedades, ventajas, limitaciones y aplicaciones óptimas de cada sistema. Revisaremos desde la composición química y el proceso de instalación hasta el comportamiento a largo plazo y los costes reales de ciclo de vida. El objetivo es proporcionarte la información necesaria para tomar una decisión fundamentada que se ajuste perfectamente a las necesidades específicas de tu industria, el tipo de tráfico que soportará el pavimento y las condiciones ambientales particulares de tus instalaciones.

Resinas epoxi: el todoterreno versátil de los pavimentos industriales

Las resinas epoxi se han consolidado como una de las soluciones más populares en pavimentación industrial gracias a su extraordinaria versatilidad y excelente relación calidad-precio. Estos sistemas están compuestos por una resina epoxídica que reacciona con un endurecedor, formando un polímero termoestable de alta resistencia mecánica y química. Esta reacción química, conocida como curado, crea una estructura molecular tridimensional extremadamente dura y resistente que se adhiere de forma permanente al sustrato de hormigón.

Composición y proceso de aplicación del epoxi

El sistema epoxi típico se compone de dos componentes que deben mezclarse en proporciones exactas momentos antes de su aplicación. La resina base contiene grupos epóxido reactivos, mientras que el endurecedor suele ser una poliamina o un anhídrido. Una vez mezclados, la reacción química comienza inmediatamente, por lo que existe un tiempo de vida útil limitado (pot life) durante el cual el material debe ser aplicado. El proceso de instalación requiere una preparación meticulosa del sustrato, eliminando cualquier contaminante y creando un perfil de anclaje adecuado mediante granallado o fresado.

La aplicación puede realizarse mediante varios sistemas según el espesor y las prestaciones requeridas: desde pinturas epoxi en capa fina hasta sistemas multicapa de alto espesor con cargas de cuarzo o áridos especiales. Los sistemas autonivelantes epoxi resultan especialmente interesantes cuando se requiere una superficie completamente plana, mientras que los sistemas con cargas antideslizantes son imprescindibles en áreas donde pueda haber presencia de líquidos.

Ventajas técnicas de los pavimentos epoxi

Resistencia química superior: Las resinas epoxi ofrecen una excepcional resistencia a una amplísima gama de productos químicos, incluyendo ácidos, bases, disolventes orgánicos y aceites industriales. Esta característica las convierte en la opción preferente para industrias químicas, farmacéuticas y alimentarias donde los derrames son frecuentes.

La impermeabilidad total de los sistemas epoxi impide que los líquidos penetren en el hormigón base, protegiéndolo de daños estructurales y facilitando enormemente las labores de limpieza y desinfección. En instalaciones donde la higiene es crítica, como plantas de procesamiento de alimentos o laboratorios, esta capacidad de sellado completo resulta invaluable. Los pavimentos epoxi pueden formularse con propiedades antibacterianas incorporadas, cumpliendo con las normativas más exigentes del sector alimentario y sanitario.

Desde el punto de vista estético, las resinas epoxi permiten una personalización completa en términos de color, acabado y decoración. Pueden incorporarse múltiples colores para crear sistemas de señalización integrados, delimitar áreas de trabajo o simplemente reforzar la identidad corporativa. Los acabados pueden variar desde el mate hasta el alto brillo, y es posible crear efectos decorativos mediante la incorporación de escamas de color, agregados metálicos o incluso sistemas de suelo 3D.

Limitaciones y consideraciones del epoxi

A pesar de sus numerosas ventajas, los sistemas epoxi presentan algunas limitaciones importantes que deben considerarse. La principal es su susceptibilidad al amarilleamiento cuando se exponen directamente a la radiación ultravioleta solar. Esta degradación fotoquímica afecta principalmente a la estética, aunque en casos extremos puede comprometer ligeramente las propiedades superficiales.

Las resinas epoxi estándar presentan cierta rigidez que, si bien proporciona dureza superficial, también puede traducirse en una menor resistencia al impacto comparada con sistemas más elásticos. En entornos donde se producen caídas frecuentes de herramientas o materiales pesados, pueden aparecer desconchados o cráteres. La resistencia térmica de los sistemas epoxi está limitada generalmente a temperaturas de entre 60 y 80 grados centígrados en servicio continuo, aunque existen formulaciones especiales que pueden alcanzar hasta 120 grados.

El tiempo de curado completo de las resinas epoxi, aunque ha mejorado significativamente con las formulaciones modernas, todavía representa una consideración operativa importante. Dependiendo de las condiciones ambientales y el sistema específico, pueden requerirse entre 24 y 72 horas antes de permitir el tráfico peatonal, y hasta 7 días para el tráfico pesado. Este periodo de inactividad debe planificarse cuidadosamente en instalaciones operativas.

Sistemas de poliuretano: flexibilidad y resistencia extrema

Los pavimentos de poliuretano representan la evolución tecnológica más avanzada en sistemas de resina para pavimentación industrial. Si el epoxi es el todoterreno versátil, el poliuretano es el deportivo de altas prestaciones: más caro, pero con características superiores en situaciones específicas que justifican plenamente la inversión adicional. Estos sistemas se basan en la reacción entre polioles e isocianatos, creando uretanos que forman cadenas poliméricas extremadamente resistentes y flexibles.

Características técnicas superiores del poliuretano

La principal ventaja diferencial del poliuretano frente al epoxi radica en su elasticidad y flexibilidad excepcionales combinadas con una dureza superficial elevada. Esta aparente contradicción se explica por la estructura molecular del poliuretano, que permite cierta deformación elástica bajo carga sin sufrir daños permanentes. Esta propiedad resulta especialmente valiosa en pavimentos sobre sustratos que pueden experimentar movimientos térmicos significativos o en áreas sujetas a vibraciones constantes por maquinaria pesada.

Resistencia a la abrasión superior: Los sistemas de poliuretano muestran una resistencia a la abrasión entre 2 y 3 veces superior a la de los sistemas epoxi equivalentes. En entornos donde el tráfico de carretillas elevadoras, transpaletas o vehículos industriales es intensivo, esta característica se traduce directamente en una vida útil significativamente más larga.

La resistencia a variaciones térmicas extremas constituye otra ventaja crítica del poliuretano. Estos sistemas pueden soportar cambios bruscos de temperatura sin agrietarse ni desprenderse, desde temperaturas criogénicas de -40 grados hasta picos de calor de 120-150 grados centígrados. Esta capacidad los hace ideales para cámaras frigoríficas, zonas de carga y descarga con acceso directo al exterior, o áreas industriales con procesos térmicos.

En aplicaciones exteriores, el poliuretano alifático ofrece estabilidad total frente a la radiación ultravioleta, manteniendo su color y propiedades mecánicas inalteradas durante años de exposición solar directa. Esta característica elimina el problema del amarilleamiento que afecta a los sistemas epoxi, haciendo del poliuretano la opción indiscutible para pavimentación exterior en zonas de carga, aparcamientos industriales o plataformas logísticas expuestas.

Aplicaciones óptimas para sistemas de poliuretano

Los pavimentos de poliuretano encuentran su aplicación ideal en la industria alimentaria y de bebidas, donde las exigencias de higiene se combinan con condiciones operativas extremadamente agresivas. Las plantas de procesamiento de carne, pescado o lácteos someten los pavimentos a limpiezas diarias con agua caliente a alta presión, detergentes alcalinos agresivos y desinfectantes clorados, además de impactos térmicos severos y tráfico intensivo. Los sistemas de poliuretano cemento especialmente formulados para estas aplicaciones ofrecen la combinación óptima de resistencia química, térmica y mecánica.

En el sector logístico y de almacenamiento de alta rotación, donde las carretillas operan 24/7 y las ruedas de poliuretano duro generan un desgaste abrasivo extremo, los pavimentos de poliuretano pueden extender la vida útil del suelo en un 50-100% comparados con alternativas epoxi. Esta mayor durabilidad compensa el coste inicial superior mediante menores necesidades de mantenimiento y reparación.

Las zonas de producción industrial sujetas a tráfico mixto (peatonal y vehicular) y exposición a productos químicos diversos también se benefician enormemente de las propiedades del poliuretano. Su resistencia superior a aceites, grasas, hidrocarburos y disolventes orgánicos lo convierte en la opción preferente para talleres mecánicos, áreas de mantenimiento y plantas de fabricación donde los derrames son inevitables pero deben gestionarse sin comprometer la seguridad ni la operativa.

Consideraciones económicas del poliuretano

El principal factor limitante de los sistemas de poliuretano es su coste inicial significativamente superior al de los sistemas epoxi equivalentes, típicamente entre un 30 y un 60% más caro según la formulación específica y el espesor de aplicación. Esta diferencia de precio debe evaluarse en el contexto del análisis de coste de ciclo de vida completo.

Cuando se considera la durabilidad superior, la menor frecuencia de mantenimiento y reparaciones, y la mayor resistencia al desgaste, el coste por metro cuadrado y año de servicio del poliuretano puede resultar competitivo o incluso inferior al de sistemas epoxi en aplicaciones de alta exigencia. La clave está en realizar un análisis técnico-económico riguroso que considere no solo el coste de instalación sino también los costes operativos, de mantenimiento y el valor presente de futuras renovaciones.

Hormigón pulido: la solución de máxima resistencia mecánica

El hormigón pulido representa una categoría completamente diferente de pavimento industrial, basada en el tratamiento y refinado del propio hormigón estructural en lugar de la aplicación de un recubrimiento sobre él. Este sistema consiste en el pulido mecánico progresivo de la superficie de hormigón mediante discos abrasivos diamantados de granulometría decreciente, combinado con la aplicación de densificadores químicos que aumentan la dureza superficial. El resultado es una superficie de extraordinaria resistencia, brillo y durabilidad que mejora con el uso.

Proceso técnico del pulido de hormigón

El proceso de pulido profesional de hormigón industrial se desarrolla en múltiples fases cuidadosamente controladas. Comienza con el desbaste inicial mediante discos metálicos diamantados de grano grueso que eliminan irregularidades, restos de mortero superficial y abren el poro del hormigón. Esta fase expone progresivamente los áridos del hormigón, creando la característica textura decorativa del hormigón pulido. El nivel de exposición del árido puede controlarse según las preferencias estéticas, desde exposiciones mínimas que muestran solo pequeños puntos de árido fino hasta exposiciones completas que revelan áridos gruesos de hasta 15-20 milímetros.

Tras el desbaste inicial se aplican densificadores químicos basados en silicatos de litio, sodio o potasio que penetran en los poros del hormigón y reaccionan con el hidróxido de calcio libre formando compuestos cristalinos adicionales. Este proceso aumenta la densidad y dureza superficial del hormigón en un 30-50%, reduciendo drásticamente la porosidad y mejorando la resistencia a la penetración de líquidos. Los densificadores modernos también incorporan endurecedores que aumentan la resistencia a la abrasión hasta niveles que superan incluso a muchos sistemas de resina.

El pulido fino progresivo mediante discos de resina diamantada de granulometría creciente (típicamente 50, 100, 200, 400, 800, 1500 y 3000) refina gradualmente la superficie hasta alcanzar el nivel de brillo deseado. Pueden conseguirse desde acabados mate satinados hasta brillos especulares tipo espejo según las necesidades funcionales y estéticas del proyecto. Cada fase de pulido elimina los arañazos dejados por la fase anterior, creando una superficie progresivamente más lisa y brillante.

Ventajas incomparables del hormigón pulido

Resistencia mecánica extrema: El hormigón pulido y densificado ofrece la mayor resistencia mecánica disponible en pavimentos industriales. Puede soportar cargas concentradas superiores a 500 kg/cm² y el tráfico de maquinaria pesada con cargas de hasta 50 toneladas por eje sin sufrir daños. Esta capacidad de carga lo convierte en la única opción viable para determinadas aplicaciones industriales y logísticas.

La durabilidad a largo plazo del hormigón pulido es prácticamente ilimitada si se ejecuta correctamente y se mantiene adecuadamente. A diferencia de los sistemas de resina que inevitablemente se degradan con el tiempo y requieren renovación periódica, el hormigón pulido mejora con el uso: el tráfico continuo actúa como un pulido adicional que mantiene y mejora el brillo superficial. En instalaciones con más de 20 años de antigüedad pueden encontrarse pavimentos de hormigón pulido que mantienen excelentes condiciones funcionales y estéticas.

Desde una perspectiva económica, el hormigón pulido presenta costes de mantenimiento mínimos comparados con cualquier alternativa. No requiere encerados, sellados periódicos ni renovaciones frecuentes. El mantenimiento se limita a limpieza regular con maquinaria automática y repulidos ocasionales cada 10-15 años en zonas de tráfico muy intensivo. Esta característica genera importantes ahorros operativos a lo largo del ciclo de vida del pavimento, especialmente en instalaciones de gran superficie.

La reflectancia lumínica superior del hormigón pulido, especialmente en acabados de alto brillo, contribuye significativamente a mejorar la iluminación de las instalaciones. La superficie reflectante puede aumentar los niveles de luz hasta un 30% sin incrementar el consumo eléctrico, mejorando las condiciones de trabajo y reduciendo los costes energéticos. En almacenes y naves logísticas, esta característica resulta especialmente valiosa.

Limitaciones técnicas del hormigón pulido

La principal limitación del hormigón pulido radica en que solo puede aplicarse sobre hormigón estructural de calidad adecuada, preferentemente hormigón fresco que pueda tratarse durante su ejecución. En pavimentos existentes deteriorados o con resistencias insuficientes, el pulido puede no ser viable o requerir tratamientos previos extensivos de reparación y consolidación que encarecen significativamente el proceso.

El hormigón pulido presenta una resistencia química limitada comparada con los sistemas de resina. Aunque los densificadores mejoran sustancialmente la resistencia a manchas y la penetración de líquidos, el hormigón sigue siendo vulnerable a ácidos fuertes, sales de deshielo y ciertos productos químicos agresivos que pueden grabar o manchar la superficie.

Las juntas de retracción y dilatación del hormigón permanecen visibles en el pavimento pulido, y aunque pueden rellenarse con materiales especiales, nunca se conseguirá la continuidad absoluta que ofrecen los sistemas de resina. En instalaciones donde la estética de suelo sin juntas es prioritaria o donde se requiere una impermeabilización total, esta característica puede ser un factor limitante.

El proceso de pulido genera grandes cantidades de lodo residual que debe gestionarse adecuadamente, y durante la ejecución se produce ruido y polvo significativos que pueden interferir con operaciones vecinas. La planificación logística del pulido en instalaciones operativas requiere coordinación cuidadosa para minimizar interferencias, aunque los equipos modernos con extracción de polvo integrada han mejorado sustancialmente este aspecto.

Tabla comparativa técnica: decisión basada en datos objetivos

Para facilitar la comparación directa entre las tres opciones de pavimento industrial, presentamos una tabla exhaustiva que recoge los principales parámetros técnicos, económicos y operativos de cada sistema. Esta información debe considerarse orientativa, ya que las propiedades específicas pueden variar significativamente según el fabricante, la formulación exacta y las condiciones de aplicación. Se recomienda siempre solicitar fichas técnicas específicas y asesoramiento profesional para cada proyecto concreto.

| Característica | Epoxi | Poliuretano | Hormigón Pulido |

|---|---|---|---|

| Coste instalación €/m² | 25-45€ | 40-70€ | 30-55€ |

| Resistencia química | Excelente | Muy buena | Limitada |

| Resistencia abrasión | Buena | Excelente | Sobresaliente |

| Resistencia impactos | Media | Muy buena | Excelente |

| Rango térmico servicio | -10°C a +60°C | -40°C a +120°C | -30°C a +80°C |

| Resistencia UV exterior | Pobre (amarillea) | Excelente | Excelente |

| Tiempo curado tráfico | 24-72h peatonal / 7 días pesado | 16-48h peatonal / 5 días pesado | Inmediato |

| Mantenimiento anual | Medio | Bajo | Muy bajo |

| Vida útil esperada | 10-15 años | 15-20 años | 25-30+ años |

| Personalización color | Ilimitada | Amplia | Limitada (tintes) |

| Impermeabilidad | Total | Total | Buena (densificado) |

| Facilidad limpieza | Excelente | Excelente | Muy buena |

| Capacidad carga estática | Limitada por sustrato | Limitada por sustrato | Hasta 50 Tn/eje |

Interpretación de la tabla: Los datos reflejan sistemas estándar de calidad profesional correctamente aplicados. Las resinas epoxi destacan por su equilibrio general y excelente resistencia química. El poliuretano sobresale en durabilidad, resistencia a abrasión y versatilidad térmica. El hormigón pulido ofrece máxima capacidad de carga, mínimo mantenimiento y mayor vida útil, aunque con limitaciones en resistencia química y personalización estética.

Guía de selección por sector industrial: casos de uso específicos

La elección óptima de pavimento industrial varía radicalmente según el sector de actividad y las condiciones operativas específicas de cada instalación. A continuación presentamos recomendaciones técnicas fundamentadas para los principales sectores industriales, basadas en décadas de experiencia en instalación y mantenimiento de pavimentos en todo tipo de industrias. Estas orientaciones deben complementarse siempre con un análisis detallado de cada proyecto particular.

Industria alimentaria y de bebidas

Recomendación principal: Sistemas de poliuretano cemento – La industria alimentaria presenta probablemente las condiciones más exigentes para pavimentos industriales, combinando requisitos extremos de higiene con agresiones físicas, químicas y térmicas intensivas. Los pavimentos deben soportar limpiezas diarias con agua caliente a presión, exposición a ácidos orgánicos, grasas animales y vegetales, impactos térmicos y mecánicos severos, además de cumplir normativas sanitarias estrictas.

Los sistemas de poliuretano cemento multicapa con acabados antideslizantes representan la solución óptima, ofreciendo resistencia química a pH extremos (1-14), capacidad de soportar limpieza con agua hirviendo, propiedades antibacterianas incorporadas y texturas que mantienen la seguridad incluso en condiciones húmedas. En zonas específicas como cámaras frigoríficas o túneles de congelación, el poliuretano es prácticamente la única opción viable por su resistencia a choques térmicos extremos. El coste inicial superior se amortiza rápidamente mediante menores paradas de producción y costes de reposición.

Sector logístico y almacenes de gran altura

Recomendación principal: Hormigón pulido láser nivelado – Los modernos centros logísticos con estanterías automatizadas de gran altura imponen requisitos de planimetría extremadamente estrictos (tolerancias inferiores a ±2mm en 3 metros) que solo el hormigón láser nivelado puede garantizar de forma consistente. Las carretillas retráctiles y trilaterales que operan en pasillos estrechos necesitan superficies perfectamente planas para funcionar con seguridad y eficiencia.

El hormigón pulido y densificado ofrece además la resistencia a abrasión necesaria para soportar el tráfico intensivo 24/7 de maquinaria pesada, así como la capacidad de carga para estanterías con cargas superiores a 10 toneladas por pata. La reflectancia lumínica del hormigón pulido mejora significativamente las condiciones de visibilidad para operarios y sistemas de visión artificial, aspecto crítico en instalaciones con altos niveles de automatización. En zonas de tráfico extremo pueden aplicarse sistemas híbridos con hormigón pulido protegido mediante selladores de poliuretano.

Industria química y farmacéutica

Recomendación principal: Sistemas epoxi multicapa o poliuretano según exposición – La industria química presenta desafíos de resistencia química que varían enormemente según los productos manejados. Para ácidos y bases concentrados, disolventes orgánicos agresivos y ambientes con vapores químicos continuos, los sistemas epoxi novolac o viniléster ofrecen la mejor protección disponible.

En plantas farmacéuticas, donde además de la resistencia química se requieren condiciones de sala blanca y propiedades antiestáticas, los sistemas epoxi conductivos o disipativos con acabados autonivelantes representan la solución estándar. Estos pavimentos deben ser monolíticos, sin juntas, completamente impermeables y capaces de soportar protocolos de limpieza y desinfección extremadamente agresivos. La personalización cromática permite crear sistemas de zonificación visual que mejoran la seguridad y facilitan el cumplimiento de protocolos de fabricación farmacéutica (GMP).

Talleres mecánicos y mantenimiento industrial

Recomendación principal: Epoxi multicapa antideslizante – Los talleres mecánicos requieren pavimentos que combinen resistencia a aceites minerales, grasas, fluidos hidráulicos y disolventes de limpieza con propiedades antideslizantes que se mantengan efectivas incluso en presencia de contaminantes oleosos. Los sistemas epoxi multicapa con acabados texturizados mediante incorporación de áridos de cuarzo ofrecen el mejor equilibrio prestaciones-coste para estas aplicaciones.

La facilidad de limpieza resulta crítica en talleres donde la presencia de virutas metálicas y residuos de mecanizado es constante. Los pavimentos epoxi permiten limpieza eficiente mediante simple barrido y fregado, a diferencia del hormigón sin tratar que absorbe aceites y desarrolla manchas permanentes. En zonas de tráfico muy intensivo o con cargas concentradas elevadas (prensas, máquinas-herramienta pesadas), puede valorarse el hormigón pulido con selladores epoxi como alternativa más económica a largo plazo.

Showrooms, concesionarios y espacios comerciales industriales

Recomendación principal: Epoxi autonivelante decorativo o microcemento epoxi – Cuando la estética juega un papel protagonista junto a las prestaciones técnicas, los sistemas epoxi autonivelantes permiten crear superficies de alto brillo espectacular con continuidad absoluta y posibilidades decorativas ilimitadas. Pueden incorporarse efectos metálicos, sistemas 3D, logos corporativos integrados o diseños personalizados que refuercen la identidad de marca.

Para concesionarios de automóviles de lujo o showrooms de maquinaria industrial, el acabado de alto brillo del epoxi crea reflejos que realzan visualmente los productos expuestos. La facilidad de limpieza y mantenimiento del brillo mediante simple fregado húmedo mantiene la imagen impecable con mínimo esfuerzo. En espacios donde además se requiere tráfico rodado (vehículos de prueba, demostraciones), los sistemas epoxi pueden combinarse estratégicamente con hormigón pulido en zonas de circulación, optimizando el equilibrio estética-durabilidad-coste.

Análisis de costes de ciclo de vida: la perspectiva que realmente importa

El error más común en la selección de pavimentos industriales consiste en tomar decisiones basadas exclusivamente en el coste inicial de instalación, ignorando los costes operativos, de mantenimiento y de reposición que se generarán durante la vida útil del pavimento. Un análisis riguroso de coste de ciclo de vida (LCC – Life Cycle Cost) proporciona una perspectiva mucho más realista del coste real de cada alternativa, frecuentemente invirtiendo las conclusiones que sugeriría un análisis superficial basado solo en inversión inicial.

Componentes del análisis de coste de ciclo de vida

Un análisis LCC completo debe considerar múltiples factores más allá del precio por metro cuadrado de instalación. Los costes de preparación del sustrato pueden variar significativamente según el estado del pavimento existente y los requisitos de planimetría: un hormigón pulido en obra nueva sobre solera recién ejecutada requerirá mínima preparación, mientras que la aplicación de epoxi sobre hormigón deteriorado puede necesitar extensas reparaciones, regularización y tratamiento previo que duplican o triplican el coste base.

Costes de mantenimiento operativo: Las necesidades de limpieza diaria, productos de limpieza específicos, equipamiento necesario y horas de personal dedicadas varían sustancialmente entre sistemas. El hormigón pulido requiere solo fregado con agua y detergente neutro mediante fregadoras automáticas. Los sistemas de resina pueden necesitar productos de limpieza específicos y, en algunos casos, aplicaciones periódicas de selladores o ceras de mantenimiento.

Los costes de reparación y renovación parcial durante la vida útil representan frecuentemente el factor económico más significativo. En zonas de tráfico intensivo, un pavimento epoxi puede requerir renovación de la capa de sellado cada 3-5 años, con costes típicos de 8-12 €/m². El poliuretano puede extender estos intervalos a 7-10 años, mientras que el hormigón pulido solo necesitará repulidos locales cada 10-15 años con costes de 5-8 €/m². Estos costes deben descontarse a valor presente para su comparación rigurosa.

Los costes de oportunidad derivados de paradas de producción para mantenimiento o reparaciones pueden superar ampliamente los costes directos del pavimento en industrias de alta productividad. Una parada de 48 horas para renovación de pavimento epoxi en una línea de producción que genera 50.000 € diarios de margen puede costar 100.000 € en producción perdida, cantidad que hace irrelevante la diferencia de 10.000 € en el coste del material. Esta perspectiva favorece claramente soluciones de mayor durabilidad como poliuretano u hormigón pulido.

Ejemplo comparativo real a 15 años

Consideremos un almacén logístico de 5.000 m² con tráfico intensivo de carretillas. El análisis comparativo a 15 años muestra que aunque el epoxi presenta el menor coste inicial (140.000 €), los costes acumulados de mantenimiento y renovaciones (dos renovaciones completas necesarias) elevan el coste total a 265.000 €. El poliuretano, con inversión inicial superior (250.000 €) solo requiere una renovación parcial, totalizando 310.000 €. El hormigón pulido, con inversión inicial media (185.000 €) y costes de mantenimiento mínimos, totaliza 220.000 € en el mismo periodo.

Conclusión del análisis LCC: El hormigón pulido ofrece el menor coste de ciclo de vida (4,40 €/m²/año), seguido por el epoxi (5,30 €/m²/año) y el poliuretano (6,20 €/m²/año) en esta aplicación específica. Sin embargo, si consideramos los costes de paradas de producción, la valoración puede cambiar radicalmente favoreciendo las soluciones de mayor durabilidad. Cada proyecto requiere su análisis específico considerando todos los factores operativos particulares.

Factores críticos en la ejecución: el éxito depende de los detalles

Incluso el pavimento industrial más caro y técnicamente avanzado fracasará estrepitosamente si la preparación del sustrato, las condiciones ambientales durante la aplicación o el proceso de curado no son los adecuados. La calidad de la instalación determina el 70% del rendimiento final del pavimento, independientemente de la calidad intrínseca de los materiales utilizados. Los fracasos prematuros de pavimentos industriales casi nunca se deben a defectos del producto, sino a errores en el proceso de aplicación.

Preparación del sustrato: la base del éxito

La adherencia de cualquier sistema de resina al hormigón base depende críticamente de la preparación superficial correcta. El hormigón debe estar limpio, seco, sano y con un perfil de rugosidad adecuado. La contaminación superficial por aceites, grasas, eflorescencias, lechadas de cemento o restos de tratamientos previos debe eliminarse completamente mediante métodos mecánicos (granallado, fresado, chorreado) o químicos cuando sea apropiado.

El contenido de humedad del hormigón debe verificarse rigurosamente antes de aplicar sistemas de resina impermeables. La normativa europea establece que el hormigón no debe superar el 4% de humedad residual para aplicaciones epoxi estándar y el 3% para sistemas especialmente sensibles. La humedad ascendente por capilaridad puede causar desprendimientos catastróficos semanas o meses después de la instalación, cuando la presión del vapor de agua acumulado bajo el recubrimiento impermeable supera la resistencia adhesiva del sistema.

El perfil de rugosidad o anclaje superficial debe adaptarse al sistema específico a aplicar. Los sistemas autonivelantes requieren perfiles más finos (CSP 1-2 según ICRI), mientras que los sistemas multicapa de alto espesor necesitan perfiles más agresivos (CSP 3-4) que proporcionen mayor superficie de contacto. Un perfil insuficiente compromete la adherencia, mientras que uno excesivo puede generar problemas estéticos o de nivelación.

Condiciones ambientales durante la aplicación

Los sistemas de resina son extremadamente sensibles a las condiciones ambientales durante la aplicación y el curado. La temperatura del sustrato debe situarse típicamente entre 10°C y 30°C, con al menos 3°C por encima del punto de rocío para prevenir condensación superficial. La aplicación con temperaturas demasiado bajas ralentiza o paraliza el curado, mientras que temperaturas excesivas aceleran la reacción química reduciendo drásticamente el tiempo de aplicación disponible.

La humedad relativa ambiental debe mantenerse preferentemente por debajo del 80% para evitar problemas de blanqueamiento superficial (blushing) en sistemas epoxi y poliuretano. En ambientes muy húmedos, las formulaciones especiales tolerantes a humedad o los sistemas de poliuretano cemento representan alternativas más fiables. La ventilación adecuada durante y después de la aplicación facilita el curado correcto y la evacuación de vapores, aunque debe evitarse corrientes de aire excesivas que puedan contaminar la superficie con polvo.

Control de calidad y tiempos de curado

El respeto escrupuloso de los tiempos de curado antes de permitir el tráfico constituye frecuentemente el aspecto más difícil de hacer cumplir en proyectos industriales, donde las presiones operativas para poner en servicio las instalaciones cuanto antes son enormes. Permitir tráfico prematuro puede comprometer irreversiblemente las propiedades finales del pavimento.

Los tiempos de curado mínimos especificados por el fabricante deben considerarse estrictamente como mínimos en condiciones óptimas. En condiciones ambientales adversas (temperatura baja, humedad alta) estos tiempos pueden necesitar extenderse significativamente. La realización de pruebas de dureza superficial antes de permitir el tráfico proporciona confirmación objetiva de que el curado ha progresado adecuadamente, evitando costosos fracasos por puesta en servicio prematura.

Sostenibilidad y consideraciones medioambientales en pavimentos industriales

La sostenibilidad ambiental de los pavimentos industriales se ha convertido en un factor de decisión cada vez más importante, impulsada tanto por requisitos normativos crecientes como por compromisos corporativos de reducción de huella de carbono. Los tres sistemas de pavimento analizados presentan perfiles de sostenibilidad muy diferentes que deben considerarse en el contexto de estrategias ambientales corporativas y requisitos de certificación LEED o BREEAM.

Huella de carbono y energía embebida

El hormigón pulido presenta la menor huella de carbono de los tres sistemas cuando se aplica sobre hormigón estructural nuevo, ya que esencialmente consiste en el refinado de un material que ya debe estar presente por razones estructurales. Los densificadores químicos y el proceso de pulido añaden una huella ambiental marginal. Sin embargo, si debe demolerse un pavimento existente y ejecutarse nuevo hormigón específicamente para el pulido, la ecuación cambia drásticamente debido a las elevadas emisiones asociadas al cemento Portland.

Los sistemas de resina, tanto epoxi como poliuretano, presentan una huella de carbono significativa debido a su origen petroquímico y los procesos energéticamente intensivos de su fabricación. Las formulaciones modernas están incorporando progresivamente contenidos de origen renovable (resinas de origen vegetal) y reciclado que reducen gradualmente estas emisiones. La comparación debe realizarse considerando la vida útil: un sistema de poliuretano que dura el doble que uno epoxi presenta menor huella anual amortizada.

Compuestos orgánicos volátiles y calidad del aire interior

Los sistemas de resina tradicionales basados en disolventes presentaban problemas graves de emisión de VOCs (compuestos orgánicos volátiles) durante la aplicación y el curado. Las formulaciones modernas basadas en agua o 100% sólidos sin disolventes han eliminado prácticamente este problema, cumpliendo con los límites más estrictos establecidos por normativas como la directiva europea de pinturas (2004/42/CE) o los requisitos LEED para calidad de aire interior.

El hormigón pulido no genera emisiones de VOCs, representando la opción más saludable desde la perspectiva de calidad de aire interior. Los densificadores acuosos modernos son prácticamente inodoros y no generan emisiones significativas. Esta característica resulta especialmente valorada en instalaciones donde trabajan muchas personas o en rehabilitaciones de edificios ocupados donde las emisiones deben minimizarse.

Reciclabilidad y fin de vida útil

El hormigón pulido presenta ventajas claras en términos de reciclabilidad: al formar parte integral de la estructura, cuando eventualmente debe demolerse puede procesarse como residuo de construcción estándar, triturándose para uso como árido reciclado en nuevas aplicaciones. Los sistemas de resina, en cambio, complican el reciclado del hormigón al adherirse permanentemente a su superficie.

Los avances en química de materiales están desarrollando sistemas de resina «deconstruibles» que pueden separarse del sustrato mediante tratamientos específicos, facilitando el reciclado tanto de la resina como del hormigón base. Aunque todavía en fase de desarrollo comercial inicial, estos sistemas representan el futuro de la pavimentación industrial sostenible, alineándose con los principios de economía circular que guiarán cada vez más la industria de la construcción.

Conclusiones y recomendaciones finales para la toma de decisión

La elección entre pavimentos de epoxi, poliuretano u hormigón pulido no admite respuestas universales válidas para todos los casos. Cada sistema presenta ventajas específicas que lo hacen óptimo para determinadas aplicaciones, mientras que sus limitaciones lo descalifican para otras. La decisión correcta emerge de un análisis riguroso que considere simultáneamente factores técnicos, económicos, operativos y estratégicos específicos de cada proyecto industrial.

Resumen ejecutivo de recomendaciones:

– Elige epoxi cuando: Necesites máxima resistencia química, impermeabilización total, personalización cromática completa y presupuesto ajustado. Ideal para industria química ligera, farmacéutica, laboratorios y showrooms.

– Elige poliuretano cuando: Las condiciones térmicas sean extremas, el desgaste abrasivo muy intensivo, se requiera aplicación exterior o la higiene sea crítica. Óptimo para industria alimentaria, cámaras frigoríficas, zonas de carga exterior y áreas de alto tráfico.

– Elige hormigón pulido cuando: Se necesite máxima capacidad de carga, mínimo mantenimiento, máxima durabilidad y se trabaje sobre hormigón nuevo de calidad. Perfecto para logística, almacenes automatizados, industria pesada y grandes superficies.

La consulta con profesionales especializados que puedan evaluar las condiciones específicas de cada instalación resulta absolutamente imprescindible. Factores como la calidad del hormigón existente, las limitaciones de tiempo para la instalación, las restricciones operativas durante la ejecución o los requisitos normativos específicos del sector pueden inclinar la balanza definitivamente hacia una u otra opción. La experiencia acumulada en proyectos similares proporciona insights valiosos que ningún análisis teórico puede sustituir.

Finalmente, considere que el mantenimiento preventivo adecuado puede extender significativamente la vida útil de cualquier pavimento industrial, independientemente del sistema elegido. Un pavimento mediocre bien mantenido superará en rendimiento a un pavimento excelente abandonado. La inversión en equipos de limpieza apropiados, formación del personal de mantenimiento y establecimiento de protocolos de inspección periódica rentabiliza extraordinariamente cualquier inversión en pavimentación industrial.

ÚLTIMOS POSTS